Самое актуальное и обсуждаемое

Популярное

Полезные советы

Важно знать!

25 интересных достопримечательностей глазго

1500–1599

c1500: Население 2500-3000 человек.

1504: чума поражает Глазго; город является одиннадцатым среди шотландских бургов по доходам от налогов.

c1510: Епископский дворец расширен

1516-1559: объединены...

Читать далее

27 достопримечательностей дубровника, которые стоит посмотреть

17 достопримечательностей познани, которые стоит посмотреть

20 достопримечательностей в граце рекомендованных для посещения

12 самых популярных туристических достопримечательностей в ньюкасл-апон-тайн

10 потрясающих мест на севере испании

22 достопримечательности люцерна, которые стоит посетить

5 романов современных англоязычных писательниц

18 самых популярных туристических достопримечательностей в сеговии

23 достопримечательности толедо, которые мы рекомендуем вам посетить

Рекомендуем

Лучшее

Важно знать!

Диана: значение имени для девочки, происхождение, характер и судьба

Санкт-Петербургская медицинская академия последипломного образования

Адрес: г. Санкт-Петербург, ул. Кирочная, 41

Телефон: ректорат (812) 303-50-01 единая справочная служба (812) 303-50-00

факс: (812)...

Читать далее

Новое

Обсуждаемое

Важно знать!

Таблица “столетняя война”

Мирный период (1360-1369)

Сыном Иоанна II Доброго был Людовик Анжуйский, присланный в Англию заложником и гарантом того, что Иоанн II не сбежит, но Людовик совершил побег в 1363 г. Иоанн II, повинуясь...

Читать далее

Актуальное

Важно знать!

Дублин

На улицах города

Дублин – город довольно бойкий и оживленный (особенно вечерами).

Видел два вида развлечений, которых не видел до того.

Первое. Большая платформа на колёсах, приводится в движение с помощью...

Читать далее

Отели шарм-эль-шейха

Жена генриха 8. король англии из династии тюдоров и его жены

Чарльз диккенс: непревзойденный мастер сатиры и социальной критики

Курортный город копенгаген: живописная столица дании

Города испании

Суэцкий канал

Открыть левое менюженева

Где находится гарвардский университет. история, факультеты и студенты гарвардского университета. как поступить в гарвардский университет

Шотландия, эдинбург: что посмотреть за 2 дня

Обновления

Без рубрики

Домбай: Отдых и Развлечения на Знаменитом Горном Курорте

Без рубрики

Домбай: Отдых и Развлечения на Знаменитом Горном Курорте

Отдых в Домбае: природные красоты, развлечения и активный отдых на Кавказе

Домбай - это прекрасное...

Без рубрики

Исследуйте Турцию: главные достопримечательности и развлечения для отдыха!

Без рубрики

Исследуйте Турцию: главные достопримечательности и развлечения для отдыха!

Путешествие в Турцию – это увлекательное погружение в многовековую историю, богатую культуру и захватывающие...

Без рубрики

Горящие туры: выбор и нюансы для незабываемых приключений

Без рубрики

Горящие туры: выбор и нюансы для незабываемых приключений

Горящие туры: выбор, советы и нюансы - полезная информация для путешественников

Путешествия всегда...

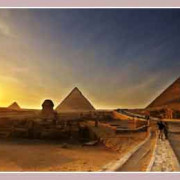

Сколько стоит отдых в Египте?

Сколько стоит отдых в Египте?

Чем привлекает Египет туристов

Первоочередно хочется рассказать о дополнительных "бонусных" преимуществах,...

Измир

Измир

Транспорт

В Измире расположен международный аэропорт, до которого можно долететь из России на каком-либо...

Тауэрский мост в лондоне

Тауэрский мост в лондоне

О месте Лондонский мост

История становления

В июле 2009 года Лондонский мост отпраздновал свое 800-летие....

Время в великобритании

Время в великобритании

Сколько лететь самолетом до Лондона из других городов

Британская столица связана прямыми рейсами со всеми...

Паттайя

Паттайя

Введение

В стране на протяжении всех 12 месяцев жарко, поэтому тут можно отдыхать даже зимой. В январе...

Абитуриент 2020г: справочник для поступающих в высшие и средние учебные заведения россии. studika.ru

Абитуриент 2020г: справочник для поступающих в высшие и средние учебные заведения россии. studika.ru

Санкт-Петербургский государственный университет

Его называют старейшим университетом России. История...

Пляжи хургады с песчаным входом в море

Пляжи хургады с песчаным входом в море

Когда не стоит ехать в Египет

Летом в Египте жарко. Сезон характеризуется высокими температурами воздуха...

Ирландия

Ирландия

Образование в Северной Ирландии

До образования такого региона как Северная Ирландия в 1922 году, на...

Древний город эфес в турции: описание и история

Древний город эфес в турции: описание и история

Полезная информация

2.1. Где находится

Руины древнего города расположены неподалеку от курорта Кушадасы,...